PROCYB® ENGINE IoT

DISPOSITIVO PROPRIETARIO PER IL CONTROLLO DELLO STATO DI SALUTE DELLA MACCHINA

Connettere le macchine al Cloud per ridurre i costi di manutenzione grazie al nostro algoritmo di Machine Learning

DISPOSITIVO PROPRIETARIO PER IL CONTROLLO DELLO STATO DI SALUTE DELLA MACCHINA

Connettere le macchine al Cloud per ridurre i costi di manutenzione grazie al nostro algoritmo di Machine Learning

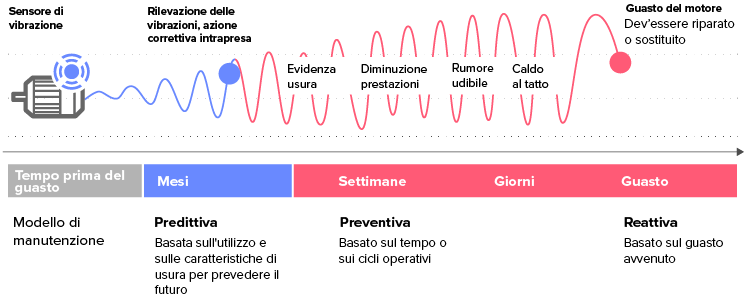

La Manutenzione dei macchinari è da sempre un aspetto critico nella gestione delle risorse aziendali. Fondamentale qui è scegliere l’approccio migliore tra Manutenzione Reattiva, Preventiva o Predittiva che riesca a conciliare costi e numero di interventi.

Un primo tradizionale approccio è quello della Manutenzione Reattiva, ovvero andare a riparare il danno non appena si verifica. I punti deboli di questo modello sono chiari, in quanto, come mostrato dal grafico l’imprevedibilità nel tempo e di intensità del danno ne fanno la soluzione più dispendiosa in termini di gestione delle risorse e costi annessi.

Una prima soluzione ai problemi di imprevedibilità si ha con l’approccio alla Manutenzione Preventiva, in cui si fanno controlli e si applicano provvedimenti ad intervalli di tempo stabiliti. Rimane però qui il problema di un guasto inaspettato che può bloccare l’attività produttiva senza preavviso.

Con l’avvento dell’industria 4.0 e il ruolo predominante dell’IoT si è sviluppato un modello che riesce a superare i limiti di imprevedibilità degli approcci precedenti. È questo il caso della Manutenzione Predittiva. Grazie all’aiuto dei dispositivi connessi si riesce ad avere un monitoraggio continuo, in tempo reale e a basso costo della condizione della macchina. Analizzando i dati che di continuo vengono inviati dalle apparecchiature, specifici algoritmi di Machine Learning riescono a capire quando la macchina non sta funzionando bene ed anche a predire un eventuale guasto.

Utilizziamo dispositivi IoT ingegnerizzati e prodotti in casa che comunicano e analizzano in Cloud in tempo reale i dati dai macchinari. Grazie ad algoritmi di Machine Learning addestrati ad hoc si riuscirà a prevedere eventuali guasti del sistema così da ridurre costi e ore uomo di manutenzione.

Provisioning e processo di configurazione dell’impianto IoT che si interfaccerà alle risorse da monitorare. Saranno adattati i sensori alle specifiche caratteristiche della macchina per la massima precisione di rilevamento.

Acquisizione dati in

tempo reale da impianto IoT, che comunica con la nostra infrastruttura Cloud PROCYB® ENGINE IoT, premettendo l’acquisizione di misure in tempo reale e in modo selettivo. Può essere fornito già integrato in hardware di nuovo sviluppo, oppure può essere integrato in hardware di terze parti.

Controllo in tempo reale dello stato delle macchine e dell’intero impianto IoT, gestendo gli asset sia a livello di risorse che di componenti dell’impianto IoT.

Definizione di soglie di allarme a seguito del verificarsi di particolari condizioni dettate dal nostro algoritmo di Machine Learning, che prevedrà i potenziali rischi futuri e suggerirà le misure da intraprendere.

Una volta acquisiti i dati dalle macchine, il PROCYB® ENGINE IoT elabora e aggrega i dati di misura e monitoraggio, per analizzare le condizioni di salute degli stessi. Fornirà poi i risultati in dashboard e report per tenere sotto controllo i KPI di interesse, così da estrapolare informazioni utili per la manutenzione predittiva, l’ottimizzazione e la riduzione dei costi.

Il tutto è supportato dai i nostri algoritmi di Machine Learning in grado di applicare modelli statistici, di calcolo delle probabilità e algoritmi di intelligenza artificiale ai big data acquisiti. Si analizzeranno così i dati macchina, dati storici relativi a guasti, riparazioni, condizioni operative, requisiti di manutenzione e da fonti di dati aggiuntive, consentendo ai responsabili di produzione o delle manutenzioni di prevedere il guasto, di identificare le anomalie di prestazione ed eseguire l’analisi delle cause principali.